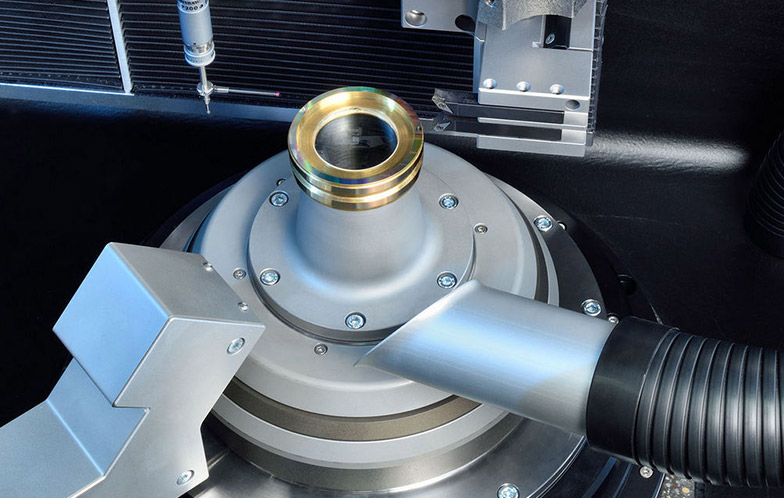

ATS -对准转台

高精度定心、对中、加工固定镜头和镜头组

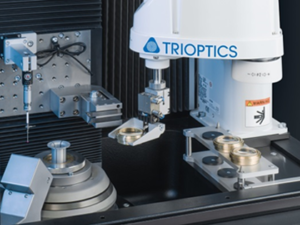

在对中车削过程中,加工出安装的球面、非球面和柱面透镜的安装边和法兰面,使安装件的对称轴与透镜的光轴重合。也可对UV或IR镜头进行高精度加工。ATS对齐车床结合了经过验证的光学中心®浓度测量系统与超精密车床。这使得在加工安装座时可以调整和控制所有相关参数,例如安装座的直径或镜片与安装座接触面的距离。高精度的偏心测量和极其精确的底座处理,避免了整个光学系统中繁琐的迭代调整步骤。在测量和加工过程中,直观的操作结果与操作者无关。

产品概述

100年美国胸科协会

紧凑的对准转向站

ATS 100最适合处理直径达100毫米、重量达3公斤的透镜系统。

-

自动对齐查克

-

可重复性制造,可重复性优于2.5 μ m

-

通过集成芯片提取,易于清洁

-

适用于大批量加工的周期时间优化

200年美国胸科协会

高精度对准转台

ATS 200专为中批量生产的中小型镜头加工而设计。

-

可选配静压主轴

-

自动调整卡盘

-

优化后的花岗岩基底,刚度大,热稳定性好

-

可重复性制造,重复精度优于1.0µm

ATS 200 UP是ATS 200的一个变体,具有相同的基本结构。让它与众不同的是

使用一个非常稳定的主轴与静压轴承支持。这甚至增加了它的刚性

More和提供卓越的阻尼,确保可以达到超过0.5微米的非常高的精度要求。

特别的解决方案

适合您的需求

实现最佳的制造工艺往往需要考虑到个别情况,涉及到工件,测试室,外围和要求。流程的自动化通常也是一个挑战。这只是TRIOPTICS专业知识的另一个例子。

自动化

通过在ATS中增加机器人进行自动装卸,可以进一步提高效率。机器人被直接集成到生产过程中,因此在插入光学器件后,ats专用的制造过程可以无缝启动。

400年美国胸科协会

ATS 400是目前ATS家族中最大的对准转台。它是专门为半导体工业的要求而开发的,因此设计用于加工大型和重型透镜,以最高的精度。

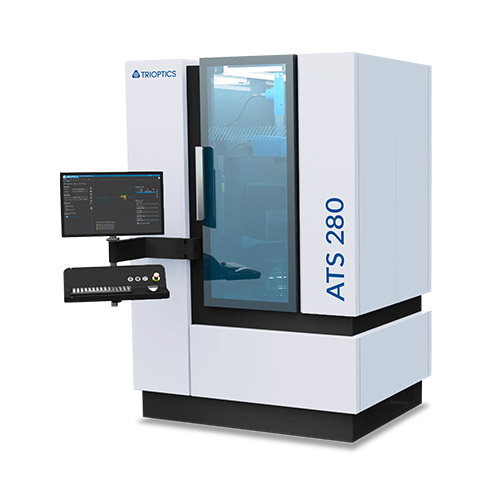

280年美国胸科协会

ATS 280也是半导体行业的一种适应。更大的细胞也可以在这里处理。然而,为了使ATS 200的占地面积仍然很小,一些不需要的选项被省略了。

应用程序

你的转折点更高的效率

完美的解决方案,无需调整装配的镜片

通过通用的设计和通用的计量选择,对准转台ATS可以处理所有安装的镜头和镜头组件,包括那些红外和非球面镜头或安装的电池,不能粘贴。在提高效率的问题上,选择总是落在ATS身上。在这里,该系统不仅在大规模生产方面表现出色,而且在定制透镜的制造方面也表现出色。

软件

ATS控制

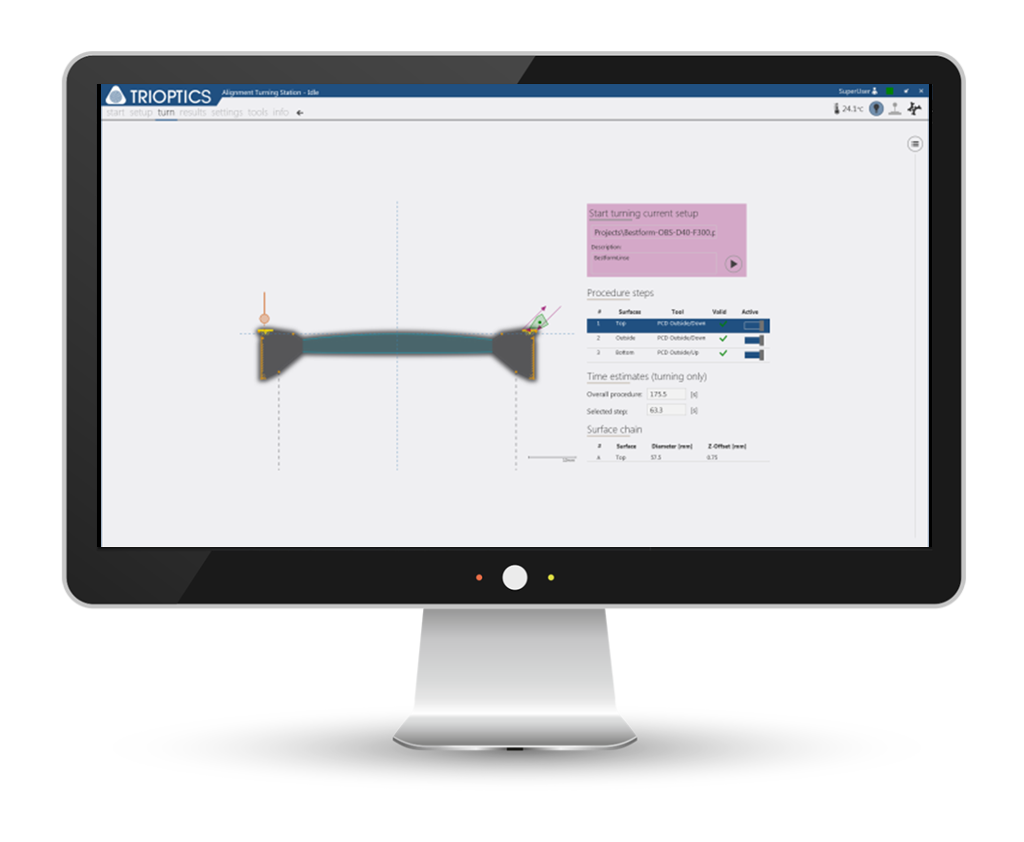

一个软件为所有的测量和生产过程

ATS控制将机器的操作功能与对中误差和对准的测量程序相结合。对用户进行了一步一步的指导,包括样品几何的设置和加工程序的执行。该软件持续监控生产过程的结果。

技术数据

| 参数 | 100年美国胸科协会 | 200年美国胸科协会 | at 200了 |

|---|---|---|---|

| 机器类型 | 矿物铸件基地 | 花岗岩框架 | 花岗岩框架 |

| 主轴 | 空气静压 | 空气静压 | 流体静力学 |

| 工件直径 | 高达100毫米 | 高达200毫米 | 高达200毫米 |

| Max。工件重量 | 3公斤 | 5公斤 | 5公斤 |

| 工件材料 | 铜、铝、NiP-Steel | 铜、铝、NiP-Steel | 黄铜,铝,nip钢,因瓦,泰坦,钢 |

| 生产精度 | 可达< 2.5µm | Up tp < 1.0µm | 最多可达< 0.5µm |

| 维 (高x宽x深) |

长2.0米× 1.0米× 1.0米 | 约2.20米,1.55米,1.10米 | 约2.20米,1.55米,1.10米 |

| 重量 | 约。1400公斤 | 约。2500公斤 | |

| 类型 | 独立 | 独立 | 独立 |

升级&配件

- 空气静压主轴

- 静压主轴

- 触觉传感器

- 光学传感器

- 温度传感器

- 工件温度传感器

- 传感器aspheres

- 第二个自准直望远镜

- 四工具改变

- 头镜头改变

- 最小润滑

- 芯片提取

- 二维代码读者

知识库

光学组件的测量和对准车削

对准转动是唯一的方法,通过该方法,所有相关参数的安装透镜可以对准,特别是两个顶点之间的差距与接触面。

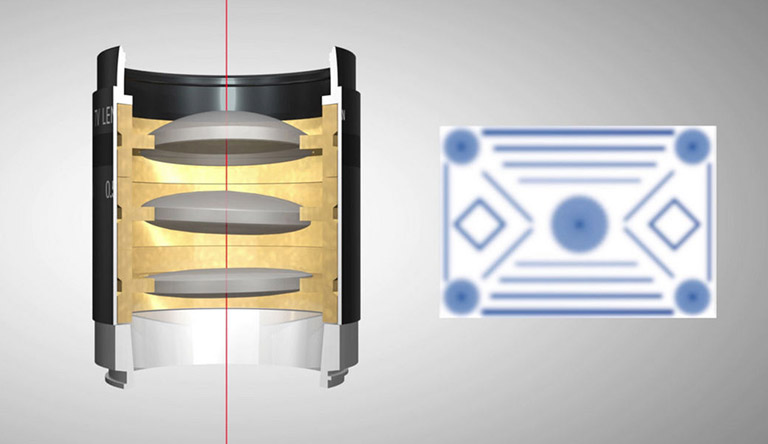

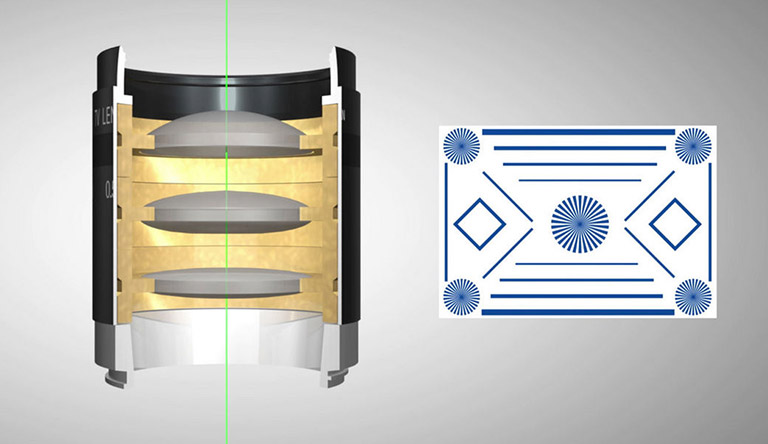

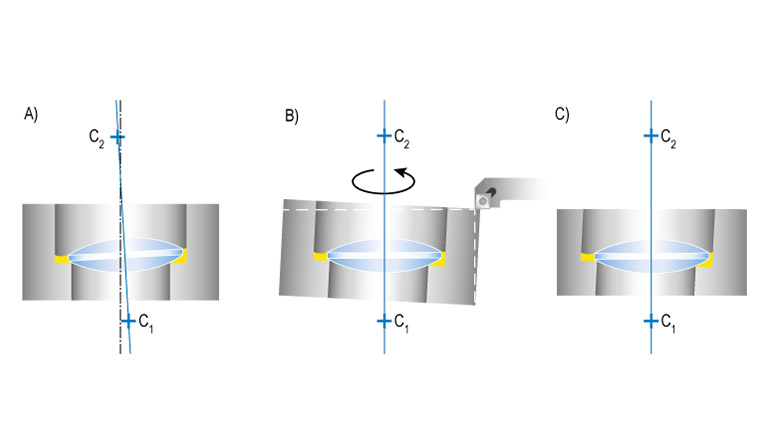

此外,还可以处理大量不同大小的细胞。最终,高精度车削机床实现了高达0.5 μm的加工精度。下面的图(图3)描述了对准转动方法。在对准转动中,首先将镜头槽固定在镜头到位的可调对准卡盘中。然后用OptiCentric®系统测量透镜的光轴与主轴的位置。使用这种对准卡盘,然后对透镜进行对准,使其两个曲率中心尽可能靠近主轴的旋转轴。

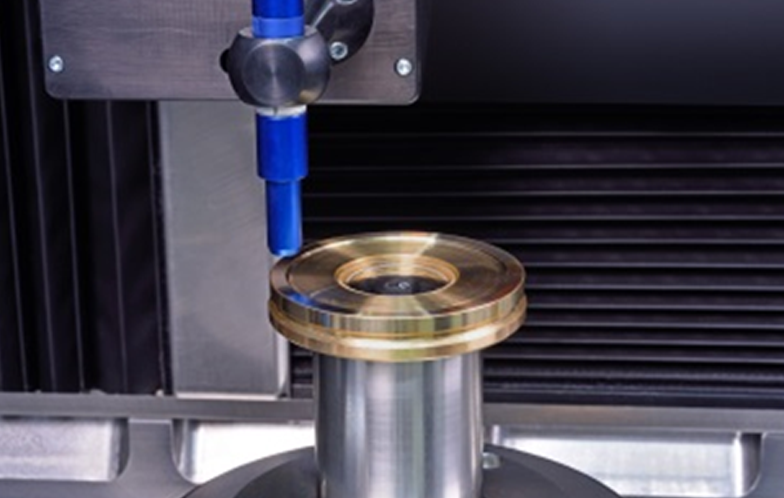

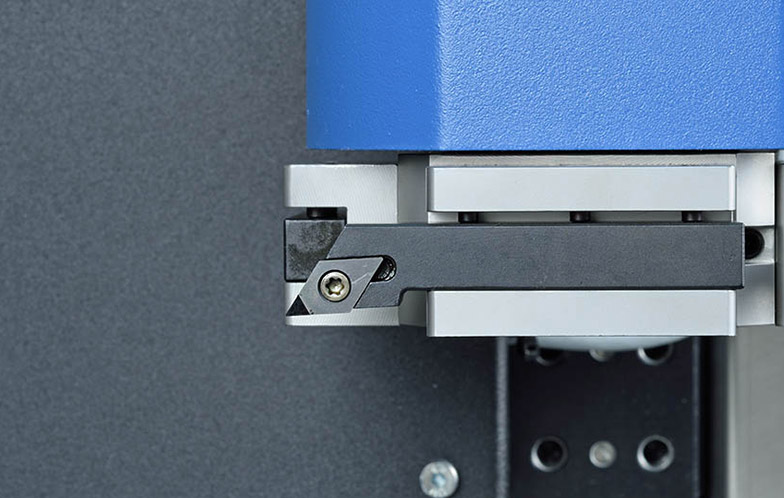

然后旋转主轴,用锋利的(金刚石)车刀加工细胞的接触面,产生一个精密加工的细胞表面,平行于主轴轴对齐。除了单元的外表面,还可以在车削过程中加工前后接触面。为了做到这一点,车刀是垂直于主轴轴移动,而不是沿着光轴。

为专家提供更多知识

这篇文章启发了你?你是否在寻求进一步的知识转移?

那么你可能也会对下面的话题感兴趣…

在对准转动过程中,透镜已经固定在电池中。这意味着长时间固化的低应力胶粘剂可以用于高精度光学。同样,当可用的粘合剂不适合预期的应用时,镜片可以卷曲或用螺丝环固定。由于透镜在工艺开始时已经对齐,当在与透镜光轴对应的车削机上加工细胞时,透镜的光轴和细胞的机械轴是精确对齐的。为了实现高精度,TRIOPTICS已经将额外的测量技术集成到其校准转向站,以及高分辨率自准直器。这些包括触觉和光学测试系统,确保高度准确的测量相关的机械参数。这意味着最高的精度是通过循序渐进的加工过程实现的,在每个加工步骤后都要检查细胞的精度。用于对中车削的电池在加工前不需要满足特别紧的公差。在加工后,电池偏移量只需要足够大,以满足所需的公差。

从透镜顶点到上接触面的距离可以制造,精度可达±0.5 μm。同样,直径制造的绝对精度为±2 μm。采用合适的对准卡盘可以将剩余浓度误差降低到0.5 μm以下。此外,利用低相干干涉仪可以在机器上测量中心厚度,从而可以对每个透镜顶点进行高精度的接触面制造。通过对准转动制造的多个安装透镜然后组装到一个物镜。在微米范围内加工的方法确保了所有透镜彼此对齐。这使得安装好的镜头不需要进一步的调整步骤就可以组装在一个管子里